Les boîtiers métalliques sur mesure protègent les pièces dans de nombreux secteurs, notamment l'électronique et les machines industrielles. Plus que de simples protections, ils garantissent le bon fonctionnement des pièces dans différentes conditions. Leur qualité dépend de la précision du pliage et du soudage du métal. C'est pourquoi un travail soigné du métal est si important. Il garantit la solidité, la durabilité et la taille optimale des boîtiers.

La fabrication de ces boîtiers nécessite plusieurs étapes. Chaque étape garantit leur solidité, leur précision et leur adéquation à leur fonction. En suivant ces étapes, je peux fabriquer des boîtiers performants et durables.

Points clés à retenir

Les boîtiers en tôle personnalisés assurent la sécurité des pièces dans de nombreuses industries.

Connaître ce qui est nécessaire permet de concevoir des boîtiers pour des utilisations spécifiques.

Les logiciels de CAO accélèrent la conception et créent des modèles numériques précis.

Choisir les bons matériaux garantit résistance, légèreté et durabilité.

Les tests et les inspections garantissent que les boîtiers répondent aux normes et fonctionnent bien.

Conception et spécification de boîtiers métalliques personnalisés

Comprendre les exigences de candidature

Lorsque je fabrique des boîtiers en tôle sur mesure, je commence par comprendre leur utilité. Chaque boîtier a une fonction, sa conception doit donc être adaptée à son utilisation. Par exemple, j'ai travaillé sur des boîtiers pour des technologies vertes. Ils devaient s'insérer dans des boîtiers en fibre de verre et résister à une utilisation intensive dans les stations-service. La conception exigeait des ajustements serrés, et des rivets ont été utilisés au lieu de soudures pour plus de solidité. Ces exigences ont eu des répercussions sur tout, comme les matériaux et la méthode de fabrication.

Création de conceptions CAO pour boîtiers en tôle

Après avoir identifié les besoins, je crée des plans à l'aide d'un logiciel de CAO. La CAO me permet de visualiser le boîtier et de vérifier son adéquation. J'utilise des mesures précises pour créer un modèle numérique. Ce modèle présente des détails tels que les trous pour les câbles et les points de fixation des pièces. Chez Foxsen, la CAO simplifie et accélère la conception de boîtiers sur mesure. Cette étape garantit le bon fonctionnement et l'esthétique du boîtier.

Prototypage et validation de conception

Le prototypage est essentiel lors de la conception de boîtiers personnalisés. Il me permet de tester la conception avant de la fabriquer. Des méthodes rapides comme la découpe laser et le pliage me permettent de réaliser des prototypes rapidement. Ces tests permettent de détecter les problèmes en amont et de les corriger rapidement. Par exemple :

Le prototypage rapide permet de gagner du temps dans le développement.

Des outils avancés permettent de réaliser des prototypes plus rapidement.

Détecter les problèmes tôt accélère le processus.

Chez Foxsen, j'utilise des prototypes pour garantir la qualité optimale de chaque boîtier. Cette étape permet de gagner du temps et de garantir le parfait fonctionnement du produit final.

Sélection de matériaux pour boîtiers en tôle personnalisés

Facteurs influençant le choix des matériaux

Choisir le bon matériau est essentiel pour la métallurgie. Je pense à des facteurs comme la résistance, le poids et le prix. Par exemple, les abris extérieurs nécessitent des matériaux qui ne rouillent pas. Pour les abris intérieurs, l'accent sera davantage mis sur l'esthétique ou l'économie. L'environnement est également important. La chaleur ou l'humidité peuvent modifier les performances des matériaux.

Des études montrent comment les industries choisissent leurs matériaux. Par exemple :

Ces études m’aident à comprendre comment les industries choisissent les matériaux en fonction de leurs besoins.

Matériaux courants dans la fabrication de métaux de précision

J'utilise souvent des matériaux comme l'acier inoxydable, l'aluminium et le cuivre. Chacun présente des avantages spécifiques. L'acier inoxydable ne rouille pas et est idéal pour les instruments médicaux. L'aluminium est léger et convient parfaitement à l'aéronautique et aux télécommunications. Le cuivre est un bon conducteur d'électricité, ce qui le rend idéal pour les composants électriques.

Voici une comparaison simple :

Ce tableau m'aide à faire correspondre rapidement les matériaux à leurs utilisations.

Adapter les propriétés des matériaux aux besoins de l'application

L'adaptation des matériaux à leur utilisation exige une réflexion approfondie. Je vérifie des éléments comme la solidité, la résistance à la rouille et la conductivité. Par exemple, certains matériaux sont conçus pour des usages spécifiques, comme les dissipateurs thermiques ou les revêtements légers.

J'utilise des chiffres pour mesurer les performances des matériaux. Cela permet de garantir que le boîtier remplit bien sa fonction. Par exemple :

Les matériaux solides sont bons pour les usines.

Les matériaux légers permettent d'économiser sur les frais d'expédition.

Les matériaux antirouille durent plus longtemps à l’extérieur.

En choisissant le bon matériau pour le travail, je m'assure que chaque boîtier fonctionne de manière optimale.

Découpe et façonnage dans la fabrication de métaux de précision

La découpe et le façonnage sont des étapes clés de la fabrication de boîtiers en tôle sur mesure. Ces étapes déterminent la taille, l'ajustement et la qualité du boîtier. J'utilise des outils de pointe pour garantir un travail précis et rapide.

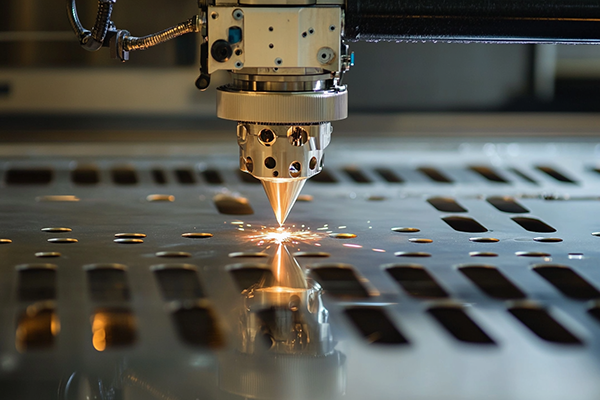

Techniques de découpe (découpe laser, poinçonnage CNC, découpe au jet d'eau)

La découpe est la première étape du façonnage des tôles. J'utilise trois méthodes principales : la découpe laser, le poinçonnage CNC et la découpe au jet d'eau. Chaque méthode a ses propres avantages, et je choisis la plus adaptée à chaque tâche.

Découpe laser : un faisceau laser puissant découpe le métal avec une grande précision. Idéal pour les motifs détaillés et les petits trous. Je l'utilise pour les motifs ou les espaces restreints dans les boîtiers.

Poinçonnage CNC : cette technique utilise une machine guidée par ordinateur pour perforer des formes ou des trous. Elle est idéale pour les motifs répétitifs ou lorsque la vitesse est requise.

Découpe au jet d'eau : un jet d'eau à haute pression avec grenaille découpe le métal sans chaleur. Idéal pour les métaux qui ne supportent pas la chaleur.

Ces méthodes créent des bords lisses et des tailles exactes, ce qui est important pour une fabrication de qualité.

Méthodes de pliage et de formage pour boîtiers métalliques personnalisés

Après la découpe, je façonne le métal pour lui donner sa forme finale par pliage et formage. Cette étape transforme les tôles plates en boîtiers utilisables.

J'utilise des machines comme des presses plieuses pour plier le métal aux bons angles. La planification est importante pour ajuster l'épaisseur du matériau et les besoins de pliage. Par exemple :

De légères variations d'épaisseur peuvent affecter la précision du pliage. Une variation minime de ± 0,006 pouce peut entraîner des erreurs d'angle de ± 4 degrés.

La marge de courbure permet d'obtenir les bons angles en ajoutant une longueur supplémentaire pour le pliage.

Le type de métal est également important. Certains métaux nécessitent plus de force pour se plier, tandis que d'autres sont plus faciles à façonner. En ajustant chaque matériau, je m'assure que le boîtier est fabriqué correctement.

Assurer la précision lors du façonnage

La précision est primordiale lors du façonnage du métal. Même une petite erreur peut compromettre l'ajustement ou la fonctionnalité du boîtier. Je suis des règles strictes pour garantir la précision. Par exemple :

Ces règles m'aident à garantir que chaque pièce s'ajuste parfaitement. Je vérifie également chaque pièce après sa mise en forme pour confirmer sa conformité au design. Ce travail minutieux garantit la qualité et la fiabilité des boîtiers en tôle sur mesure.

Assemblage de boîtiers électroniques sur mesure

L'étape d'assemblage consiste à assembler toutes les pièces pour créer un boîtier électronique sur mesure et fonctionnel. Ce processus garantit la solidité et l'adéquation du boîtier à son usage. J'utilise des méthodes comme le soudage, le rivetage et d'autres techniques pour assembler les pièces. Chaque méthode contribue à la solidité et à la fiabilité du boîtier.

Techniques de soudage pour l'assemblage de boîtiers en tôle

Le soudage est une méthode fiable pour assembler des pièces métalliques. Il crée une liaison solide, durable et résistante aux conditions difficiles. Pour les boîtiers électroniques personnalisés, je suis les règles de la SMACNA (Sheet Metal and Air Conditioning Contractors' National Association). Ces règles garantissent que le soudage est conforme aux normes de l'industrie et produit de bons résultats.

J'utilise le soudage TIG (gaz inerte tungstène) et MIG (gaz inerte métal). Le soudage TIG est précis et convient parfaitement aux métaux fins. Le soudage MIG est plus rapide et plus performant pour les tôles plus épaisses. Les deux méthodes produisent des soudures nettes et solides qui renforcent la solidité du boîtier.

Conseil : Il est très important de nettoyer le métal avant de souder. La saleté ou la graisse peuvent endommager la soudure.

Les directives de la SMACNA sont approuvées par l'ANSI (American National Standards Institute). Cela signifie que les méthodes de soudage que j'utilise sont reconnues dans le monde entier.

Rivetage et autres méthodes d'assemblage

Parfois, le soudage n'est pas la meilleure solution. Le rivetage est utile lorsque la chaleur risque d'endommager des pièces fragiles. Les rivets permettent d'assembler les pièces sans utiliser de chaleur. Par exemple, j'ai utilisé le rivetage par impact pour des projets d'emballage. Cette méthode réduit le gaspillage de matière de 22 % à 2 %.

J'utilise également le formage orbital. Il nécessite moins de force et permet un meilleur ajustement des pièces. C'est idéal pour les travaux exigeant précision et sollicitation réduite des matériaux.

Voici une comparaison simple de ces méthodes :

Ces méthodes me permettent de choisir la meilleure façon d’assembler chaque boîtier.

Assurer l'intégrité structurelle des boîtiers métalliques personnalisés

Il est essentiel de s'assurer de la solidité du boîtier. Je réalise des tests pour vérifier sa résistance aux conditions difficiles. Ces tests permettent d'identifier les points faibles et de garantir la conformité du boîtier aux normes.

Parmi les tests que j'utilise, on trouve les vibrations, les chocs thermiques et la corrosion au brouillard salin. Ces tests permettent de mesurer le comportement du boîtier dans différents environnements.

Voici des exemples de tests que je fais :

Test de sable et de poussière

Test de choc thermique

Test d'humidité

Essai de vibration

Essai de corrosion au brouillard salin

Je respecte également des règles strictes lors de l'assemblage pour garantir la précision. Par exemple, je vérifie la position et l'angle des pièces pour éviter les erreurs.

En suivant ces étapes, je m’assure que chaque boîtier électronique personnalisé est solide, fiable et prêt à fonctionner.

Finition de surface pour boîtiers en tôle

La finition de surface est essentielle pour améliorer l'apparence des boîtiers métalliques. Elle prolonge leur durée de vie, prévient la rouille et leur confère un bel aspect. Je choisis la finition adaptée en fonction de l'endroit et de l'usage prévu.

Types de finitions (revêtement en poudre, placage, etc.)

Différentes finitions sont utilisées pour différents travaux. Le revêtement en poudre est mon préféré. Il forme une couche solide et lisse qui empêche les rayures et la rouille. La galvanoplastie ajoute une fine couche métallique pour améliorer la conductivité ou prévenir la rouille.

Pour les conditions difficiles, j'utilise l'anodisation. Cela renforce l'aluminium et lui ajoute une couche protectrice. Les finitions brossées lui confèrent un aspect moderne et élégant. Chaque finition a sa fonction, et je choisis la plus adaptée.

Rendre les boîtiers plus solides et résistants à la rouille

Les boîtiers doivent être solides et résistants aux dommages. J'utilise des finitions qui protègent de l'eau, des produits chimiques et de la chaleur. Le revêtement en poudre est efficace à l'extérieur, car il bloque les rayons UV et la rouille. La galvanisation recouvre l'acier de zinc pour empêcher la rouille.

Je teste les finitions pour m'assurer qu'elles résistent aux conditions difficiles. Des tests au brouillard salin permettent de vérifier leur résistance à la rouille. Ces tests garantissent la solidité du boîtier pendant des années.

Rendre les enceintes plus esthétiques

L'esthétique d'un boîtier est également importante. J'utilise des finitions qui lui confèrent un aspect propre et professionnel. Les finitions mates donnent un aspect simple, tandis que les finitions brillantes apportent de la brillance.

Les couleurs ont aussi leur importance. Le thermolaquage offre un large choix de couleurs pour l'image de marque ou le design. Je collabore avec mes clients pour choisir les finitions qui correspondent à leurs idées. Cela garantit un boîtier esthétique et fonctionnel.

Assurance qualité dans la fabrication de métaux de précision

Méthodes d'inspection et d'essai

Les contrôles qualité commencent par des inspections et des tests minutieux. Je vérifie les matières premières pour m'assurer qu'elles répondent aux besoins. Pendant la production, je détecte les erreurs en amont. Une fois le produit fabriqué, je le teste pour confirmer son bon fonctionnement.

J'utilise ces méthodes pour vérifier la qualité :

Les tests de résistance permettent de vérifier si le boîtier peut supporter la pression.

Les microscopes détectent de minuscules défauts invisibles à l’œil nu.

Les tests de vibrations montrent comment cela fonctionne dans des situations réelles.

La norme ISO 9001:2015 m'aide à respecter les règles internationales. Elle vise à améliorer et à respecter des normes élevées. Ce système m'aide à m'adapter aux changements et à fabriquer des produits fiables.

Conseil : le contrôle pendant la production réduit les erreurs et permet de gagner du temps.

Assurer la conformité aux normes de l'industrie

Le respect des règles de l'industrie est essentiel pour les boîtiers en tôle sur mesure. J'utilise des normes comme ISO 2768 pour les limites de dimensions et ASME Y14.5 pour la précision des formes. Ces règles garantissent la précision et la cohérence du produit.

Les marchés ont des règles différentes. Par exemple, l'Europe exige que ses produits soient conformes aux normes européennes de sécurité et de qualité. En suivant ces règles, mes boîtiers sont compatibles partout.

Voici quelques normes clés que je respecte :

DIN 6930 : Couvre les pièces métalliques embouties.

Lignes directrices ANSI : Assure la sécurité et la bonne qualité.

Normes ISO : définit des règles mondiales en matière de fiabilité.

Contrôles de qualité finaux avant la livraison

Avant d'envoyer le produit, je procède à des contrôles finaux pour garantir sa qualité. Je vérifie la taille, la finition et l'assemblage pour qu'ils correspondent au design. Je teste également la solidité et la résistance à la rouille pour garantir sa durabilité.

Le processus de certification comprend les étapes suivantes :

Vérification des méthodes actuelles et formation des travailleurs.

Mettre en place des systèmes qui respectent les règles.

Passer des audits par des groupes certifiés.

Améliorer et renouveler régulièrement les certifications.

Ces étapes garantissent la qualité irréprochable de chaque boîtier. En privilégiant la qualité, je propose des produits durables et performants.

La fabrication de boîtiers métalliques sur mesure nécessite de nombreuses étapes minutieuses : conception, choix des matériaux, découpe, façonnage, assemblage des pièces et finition. Chaque étape garantit le bon fonctionnement du boîtier. La précision et la qualité des produits sont essentielles. Cela garantit la longévité des boîtiers et leur parfaite compatibilité avec des secteurs comme l'aéronautique, l'électronique et les énergies vertes.

Le marché mondial de la tôlerie témoigne de son importance. En 2024, il valait 18,93 milliards de dollars. D'ici 2032, il pourrait atteindre 25,51 milliards de dollars. Cette croissance témoigne de l'utilité de ces boîtiers dans de nombreux domaines. En accordant une attention particulière au détail et à la qualité, je fabrique des produits qui résolvent les problèmes et durent longtemps.

FAQ

Quelles industries utilisent des boîtiers en tôle personnalisés ?

Ces boîtiers sont utilisés dans de nombreux domaines, comme l'électronique, l'aérospatiale, les outils médicaux et les énergies vertes. Ils assurent la sécurité des pièces et leur durabilité dans des conditions difficiles. Leur flexibilité les rend indispensables à différents secteurs.

Comment assurez-vous la précision lors de la fabrication ?

J'utilise des machines de pointe comme des découpeuses laser et des outils CNC. Ces machines me permettent de réaliser des pièces aux dimensions et aux formes précises. Je vérifie également chaque pièce pour m'assurer qu'elle correspond au design.

Quels matériaux conviennent le mieux aux enceintes extérieures ?

Pour une utilisation en extérieur, l'acier inoxydable et l'acier galvanisé sont d'excellents choix. Ils ne rouillent pas et résistent aux intempéries. Un revêtement thermolaqué renforce encore leur protection et prolonge leur durée de vie.

Des boîtiers personnalisés peuvent-ils être fabriqués rapidement ?

Oui, j'utilise des méthodes rapides comme la découpe laser et le pliage. Ces étapes accélèrent le processus sans perte de qualité. Tester en amont me permet de résoudre rapidement les problèmes et de terminer dans les délais.

Les finitions personnalisées sont-elles chères ?

Pas toujours. Le revêtement en poudre est résistant et abordable. La galvanoplastie coûte plus cher, mais améliore la conductivité. J'aide mes clients à choisir des finitions adaptées à leur budget et à leurs besoins.