Les châssis en tôle de précision sont robustes et résolvent de nombreux problèmes d'ingénierie. Ces structures sont très robustes et fabriquées avec une grande précision. Leur conception intelligente leur permet de fonctionner efficacement et de s'adapter à différents besoins. Utilisant des matériaux et des méthodes modernes, ces châssis sont fiables pour vos projets. Ils sont parfaits pour résoudre des problèmes structurels ou améliorer le fonctionnement. Ils offrent une solution sur mesure adaptée à vos besoins.

Conseil : choisir le bon châssis en tôle peut améliorer le fonctionnement de vos produits et leur durée de vie plus longue.

Points clés à retenir

Choisissez les meilleurs matériaux pour votre châssis. L'aluminium est léger et résistant, tandis que l'acier inoxydable ne rouille pas. Choisissez en fonction des besoins de votre projet.

Ajoutez des éléments de soutien comme des nervures et des goussets. Ces pièces répartissent le poids uniformément et renforcent et stabilisent le châssis.

Améliorez la circulation de l'air pour mieux gérer la chaleur. Utilisez des aérations et des ventilateurs pour éviter la surchauffe et garantir le bon fonctionnement de votre châssis dans des conditions difficiles.

Utilisez des conceptions modulaires pour plus de flexibilité. Cela facilite la modification ou la mise à niveau de votre châssis pour différents usages.

Essayez des méthodes de fabrication avancées. Des outils comme les machines CNC et les imprimantes 3D améliorent la précision des pièces et accélèrent la production pour de meilleurs résultats.

Des conceptions plus robustes pour des châssis durables

Les châssis en tôle de précision contribuent à prolonger la durée de vie des produits. Une bonne conception les rend robustes, fiables et durables. Choisir les bons matériaux, renforcer les supports et prévenir la rouille sont essentiels.

Choisir des matériaux pour leur résistance

Le matériau choisi détermine la résistance du châssis. Chaque matériau résout différents problèmes. Par exemple, l'aluminium 5052-H32 est léger et robuste. L'acier inoxydable 304 résiste très bien à la rouille. Voici un tableau comparatif des matériaux courants :

Réfléchissez aux besoins de votre projet. Pour les voitures, l'aluminium est idéal car il est léger. Pour les endroits humides, l'acier inoxydable est idéal car il ne rouille pas.

Ajout de la prise en charge des charges lourdes

Une conception robuste permet au châssis de supporter des charges lourdes en toute sécurité. Des éléments tels que des nervures, des goussets et des coins renforcés répartissent le poids uniformément. Cela empêche les pièces de se briser sous la pression. Les croisillons contribuent également à la stabilité du châssis.

Par exemple, les machines industrielles nécessitent des articulations solides pour supporter les vibrations. L'ajout de ces caractéristiques rend le châssis plus sûr et plus résistant.

Protection contre la rouille

La rouille peut fragiliser un châssis au fil du temps. Pour éviter cela, utilisez des matériaux antirouille ou des revêtements protecteurs. L'acier inoxydable résiste naturellement à la rouille. L'acier galvanisé ou les revêtements en poudre protègent également contre l'humidité et les produits chimiques.

Un bon drainage et une bonne circulation de l'air sont également importants. Ils empêchent l'eau et la saleté de s'accumuler, responsables de la rouille. Ces mesures assurent la solidité et la longévité du châssis.

Défis et solutions de la gestion thermique

La gestion de la chaleur est importante pour votre châssis en tôle. L'accumulation de chaleur peut endommager les pièces ou les rendre moins performantes. La réparation des systèmes de circulation d'air, d'évacuation de la chaleur et de refroidissement permet de maîtriser ces problèmes.

Optimisation de la ventilation et du flux d'air

Une bonne circulation de l'air évacue la chaleur à l'intérieur du châssis. Ajoutez des évents ou des trous aux endroits stratégiques pour permettre à l'air de circuler. Cela empêche la chaleur de stagner.

Placez les pièces chaudes près des évents pour un meilleur refroidissement. Par exemple, pour les appareils de télécommunications, alignez les évents avec les pièces chaudes. Des ventilateurs ou souffleries peuvent également faire circuler l'air à travers le châssis pour le refroidir.

Conseil : Utilisez des outils informatiques pour observer la circulation de l’air. Cela permet de trouver de meilleurs emplacements pour les ventilations.

Techniques de dissipation de chaleur

La dissipation thermique éloigne la chaleur des pièces pour les maintenir froides. Des matériaux comme l'aluminium sont excellents car ils répartissent bien la chaleur. L'aluminium est résistant et contribue à la sécurité des pièces.

De nouvelles méthodes, comme les minuscules canaux de refroidissement, peuvent améliorer l'évacuation de la chaleur. Par exemple :

Le système Cool-3D teste différentes configurations de refroidissement, comme les canaux verticaux.

Les cartes thermiques indiquent les points chauds et les zones à forte consommation d'énergie. Une meilleure conception du refroidissement permet de réduire ces températures.

En combinant des méthodes anciennes et nouvelles, votre châssis peut mieux gérer la chaleur.

Intégration des systèmes de refroidissement

L'ajout de systèmes de refroidissement permet de gérer la chaleur dans les appareils puissants. Le refroidissement liquide est particulièrement adapté aux centres de données et aux appareils électroniques. Il gère les processeurs très chauds et continue de fonctionner même avec une alimentation en eau chaude.

Planifiez l'agencement de votre châssis pour y intégrer des pièces de refroidissement comme des pompes et des radiateurs. La conception modulaire facilite l'ajout de systèmes de refroidissement pour différentes utilisations.

Remarque : l’ajout de systèmes de refroidissement permet non seulement de maintenir les pièces au frais, mais également de les faire durer plus longtemps.

En améliorant les systèmes de circulation d'air, d'évacuation de la chaleur et de refroidissement, votre châssis gérera mieux la chaleur. Ces mesures lui permettront de fonctionner efficacement, même dans des conditions difficiles.

Optimisation du poids des châssis en tôle

Alléger un châssis en tôle améliore son fonctionnement. Grâce à des matériaux légers, des conceptions intelligentes et de nouvelles méthodes, vous pouvez construire une structure solide et efficace.

Choisir des matériaux légers

Des matériaux légers comme l'aluminium et le magnésium allègent le châssis. Ces matériaux réduisent le poids et améliorent le fonctionnement du châssis.

Les alliages d’aluminium, comme l’AA 7075-T6, sont 61,46 % plus légers que l’acier.

Les alliages de magnésium permettent de gagner encore plus de poids, ce qui est idéal pour les limites de poids strictes.

De nouvelles façons de rendre ces matériaux plus faciles à utiliser contribuent à créer des châssis solides et légers.

Des matériaux plus légers permettent également aux véhicules de consommer moins de carburant et d'énergie. Un châssis plus léger nécessite moins de puissance pour se déplacer, ce qui permet d'économiser de l'énergie et d'améliorer l'efficacité.

Équilibrer le poids et la force

Un châssis léger doit néanmoins être robuste et performant. Des matériaux comme l'AA 7075-T6 et le composite T300 sont à la fois légers et résistants.

Le composite T300 est 82,4 % plus léger que l'acier 304L mais reste solide.

À 60 km/h, ces matériaux consomment 58,76 % d’énergie en moins que l’acier.

Les matériaux plus légers peuvent se plier davantage sous la pression. Pour remédier à ce problème, ajoutez des joints solides ou des croisillons. Cela permet de maintenir la stabilité du châssis sans alourdir excessivement le poids.

Utilisation de méthodes de fabrication avancées

De nouvelles méthodes de fabrication de châssis ont révolutionné la production. Des systèmes flexibles, comme le Modular Flex Framing, permettent de réaliser de nombreux modèles sur une seule ligne. Cela permet de gagner du temps et de l'argent.

Des outils automatisés, comme le contrôle automatisé des montages de carrosserie en blanc, garantissent une production précise. Ils détectent les erreurs en temps réel, garantissant ainsi une qualité optimale. Ces méthodes permettent de fabriquer des châssis légers et robustes, adaptés à vos besoins.

En combinant matériaux légers, conceptions astucieuses et méthodes modernes, vous pouvez créer un châssis à la fois robuste et performant, répondant ainsi parfaitement aux besoins actuels.

Manufacturabilité et évolutivité dans la conception

Procédés de fabrication de précision

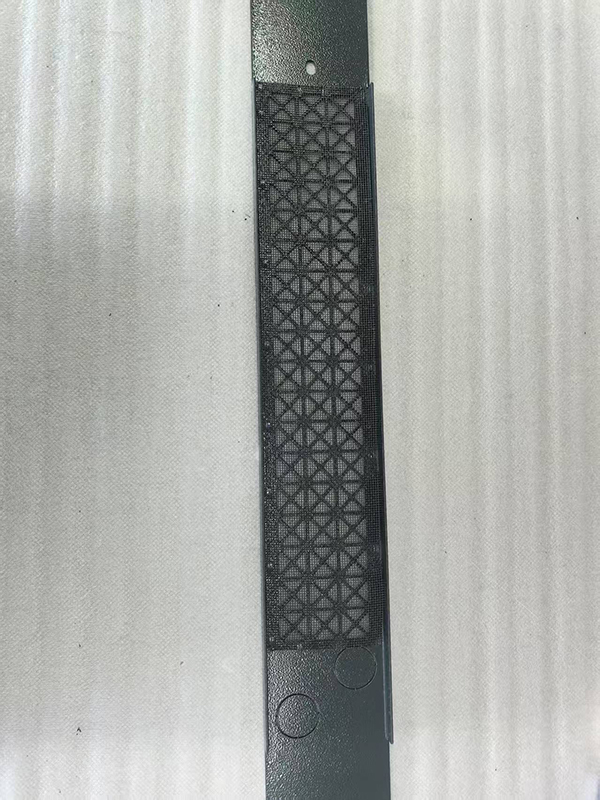

La fabrication de précision permet de fabriquer des châssis en tôle exactement selon les besoins. Des machines comme les poinçonneuses CNC et les découpeuses laser créent des conceptions détaillées. Ces outils garantissent la précision et l'ajustement parfait de chaque pièce. Par exemple, le poinçonnage CNC permet de réaliser des motifs de trous complexes pour des secteurs comme les télécommunications et l'aéronautique.

L'automatisation est essentielle dans la fabrication moderne. Des machines comme la plieuse de panneaux Salvagnini P4 plient les panneaux avec une grande précision. Cela réduit les erreurs et garantit la stabilité des pièces, même en grandes séries. Ces méthodes permettent de gagner du temps, de réduire les déchets et d'obtenir des résultats de haute qualité.

Techniques d'assemblage simplifiées

L'assemblage simplifié facilite la construction et la mise à l'échelle des conceptions. L'utilisation de pièces modulaires et de conceptions standardisées permet de gagner du temps et d'améliorer l'efficacité. Des entreprises comme Tesla et Toyota utilisent la conception pour l'assemblage (DFA) pour optimiser leur production. Tesla utilise des modules de batterie compacts pour faciliter l'assemblage. Toyota utilise des méthodes Lean pour réduire les déchets et améliorer la qualité.

Ces méthodes permettent de gagner du temps et d'optimiser la conception des châssis. Les conceptions modulaires permettent d'adapter le châssis à différents usages, comme les voitures ou les machines.

Capacités de production à haut volume

La production en grande série permet de répondre à la demande sans perte de qualité. Des machines comme la plieuse de panneaux Salvagnini P4 traitent les commandes importantes avec précision. Elles réduisent le temps de production de 50 %, accélérant ainsi les livraisons.

D'autres entreprises, comme Sinoway, utilisent des systèmes automatisés pour assurer la régularité de la production. Ces systèmes permettent de réaliser des conceptions complexes rapidement et efficacement. La production au plus juste permet également d'augmenter la production tout en maintenant un niveau de qualité élevé.

Grâce à ces méthodes, vous pouvez répondre aux besoins du marché et fournir des produits fiables. Qu'il s'agisse de voitures ou d'avions, ces procédés font de votre châssis un choix judicieux.

La personnalisation et l'adaptabilité comme solution

Les châssis en tôle de précision sont très flexibles. Ils permettent de concevoir des structures pour des secteurs spécifiques. Qu'il s'agisse d'automobile, d'avion ou de télécommunications, la personnalisation garantit l'adéquation du châssis à vos besoins, tout en garantissant sa robustesse et son efficacité.

Des conceptions conçues pour les besoins de l'industrie

Des conceptions spéciales résolvent les problèmes des industries nécessitant une ingénierie unique. Des outils comme l'analyse par éléments finis (AEF) permettent de tester différentes idées pour trouver la meilleure. Des entreprises comme Mubea utilisent l'IA pour vérifier la résistance des conceptions et corriger les erreurs.

Par exemple, la conception des châssis améliore le fonctionnement des véhicules. Elle équilibre le poids et prolonge la durée de vie des voitures. Les conceptions sur mesure garantissent une adaptation parfaite du châssis à la tâche.

Configurations modulaires

Les conceptions modulaires facilitent le changement et l'adaptation des pièces. Vous pouvez interchanger les composants pour répondre à différents besoins. Cela permet de gagner du temps et de l'argent tout en restant flexible.

Par exemple, les entreprises de télécommunications modifient souvent la configuration de leurs équipements. Les châssis modulaires leur permettent de s'adapter sans avoir à tout recommencer. Ces conceptions permettent également d'ajouter facilement des fonctionnalités telles que des systèmes de refroidissement ou des supports.

Prototypage rapide pour conceptions personnalisées

Le prototypage rapide accélère la fabrication de châssis personnalisés. Des outils comme la CAO et l'impression 3D testent rapidement les conceptions. Cela permet de résoudre les problèmes avant la fabrication du produit final.

Par exemple, les constructeurs automobiles utilisent la CAO pour réduire le temps de prototypage de plusieurs mois à quelques semaines. Les fabricants d'équipements agricoles comme Amazone utilisent l'impression 3D pour améliorer la conception des châssis. Ces méthodes permettent de gagner du temps et de garantir le bon fonctionnement du produit.

Grâce à des conceptions spécifiques, des configurations modulaires et un prototypage rapide, vous pouvez créer des châssis adaptés à vos besoins. Cette flexibilité garantit la robustesse de vos produits et leur adaptation aux évolutions des secteurs.

Les châssis en tôle de précision résolvent efficacement de nombreux problèmes de conception. Leur construction robuste les rend sûrs et durables. Ils résistent au vent, à la chaleur et aux conditions difficiles tout en étant performants. Une conception soignée contribue à l'esthétique et au bon fonctionnement de vos produits. Ainsi, ils resteront utiles longtemps et s'adapteront aux besoins futurs.

FAQ

Quel est le meilleur matériau pour un châssis en tôle de précision ?

Le meilleur matériau dépend de vos besoins. L'aluminium est idéal pour les conceptions légères. L'acier inoxydable ne rouille pas et convient aux endroits difficiles. L'acier SPCC est solide et abordable. Choisissez-le en fonction de son poids, de sa résistance et de son utilisation prévue.

Comment améliorer la durabilité d’un châssis en tôle ?

Pour une durée de vie prolongée, utilisez des matériaux résistants. Ajoutez des supports comme des nervures ou des goussets pour répartir le poids. Utilisez des revêtements pour empêcher la rouille. Ces étapes garantissent la solidité et la protection contre les dommages.

Pourquoi la gestion thermique est-elle importante dans les châssis en tôle ?

La gestion thermique empêche les pièces de surchauffer. Une surchauffe peut les casser ou les ralentir. Une bonne circulation de l'air, des matériaux qui répartissent la chaleur et des systèmes de refroidissement assurent un bon fonctionnement.

Les châssis en tôle peuvent-ils être personnalisés pour des industries spécifiques ?

Oui, vous pouvez les concevoir pour différents usages. La conception modulaire et le prototypage rapide permettent de créer des solutions sur mesure. Ces solutions sont adaptées aux automobiles, aux avions, aux télécommunications, etc.

Comment l’optimisation du poids profite-t-elle à votre conception ?

L'allègement permet d'économiser de l'énergie et d'améliorer le fonctionnement. Des matériaux comme l'aluminium ou le magnésium allègent le poids tout en conservant leur robustesse. Cela améliore les performances des véhicules et des appareils portables.