Lorsque j'ai découvert la fabrication de tôles, j'ai réalisé son importance cruciale dans l'industrie moderne. Ce procédé consiste à transformer des tôles plates en formes et structures spécifiques grâce à des techniques de découpe, de formage et d'assemblage. Ces méthodes permettent aux industries de créer des objets aussi variés que des carrosseries automobiles ou des designs architecturaux.

La demande en procédés de fabrication de tôles ne cesse de croître. Par exemple :

Le segment automobile devrait enregistrer un TCAC de revenus de 7,03 % au cours des prochaines années.

Le secteur du bâtiment et de la construction, qui détient 54,9 % des parts de volume, devrait connaître une croissance rapide.

Cette croissance met en évidence à quel point ces processus sont essentiels pour les industries qui dépendent de la précision et de la durabilité.

Points clés à retenir

La tôlerie transforme des tôles plates en pièces utiles. Elle utilise des méthodes de découpe, de façonnage et d'assemblage. C'est un outil important pour des secteurs comme l'automobile et le bâtiment.

Choisir le bon métal est essentiel. Tenez compte du coût, de la résistance et de la durée de vie. Cela permet au matériau de s'adapter au projet et de mieux fonctionner.

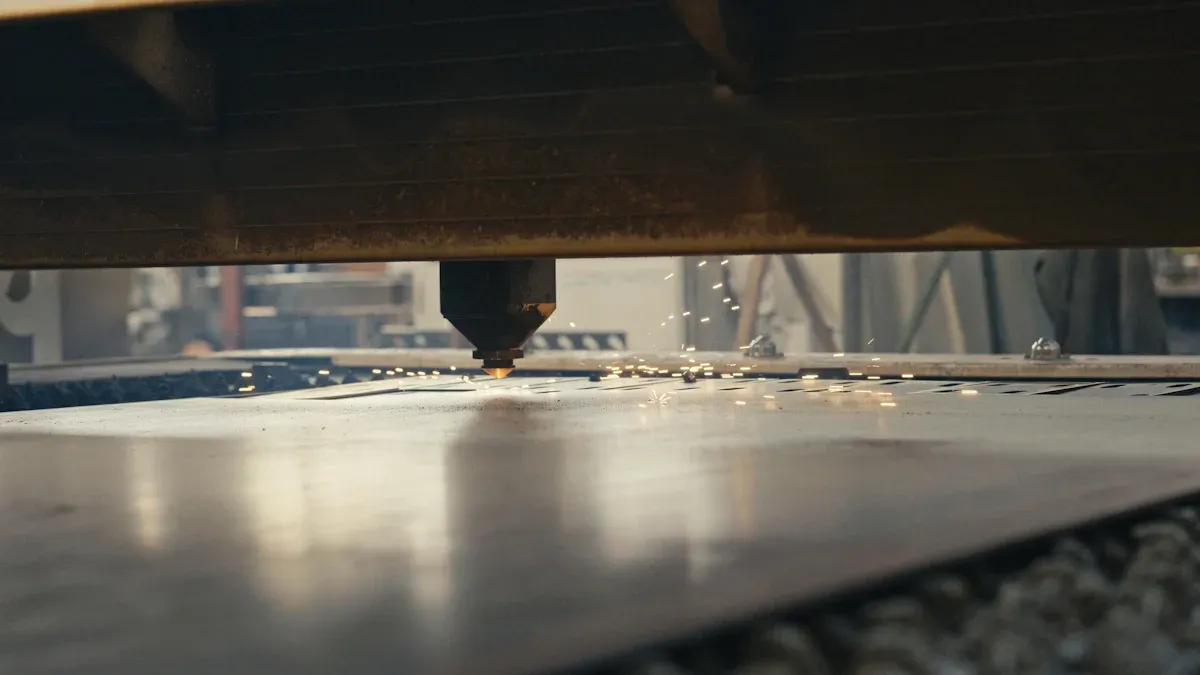

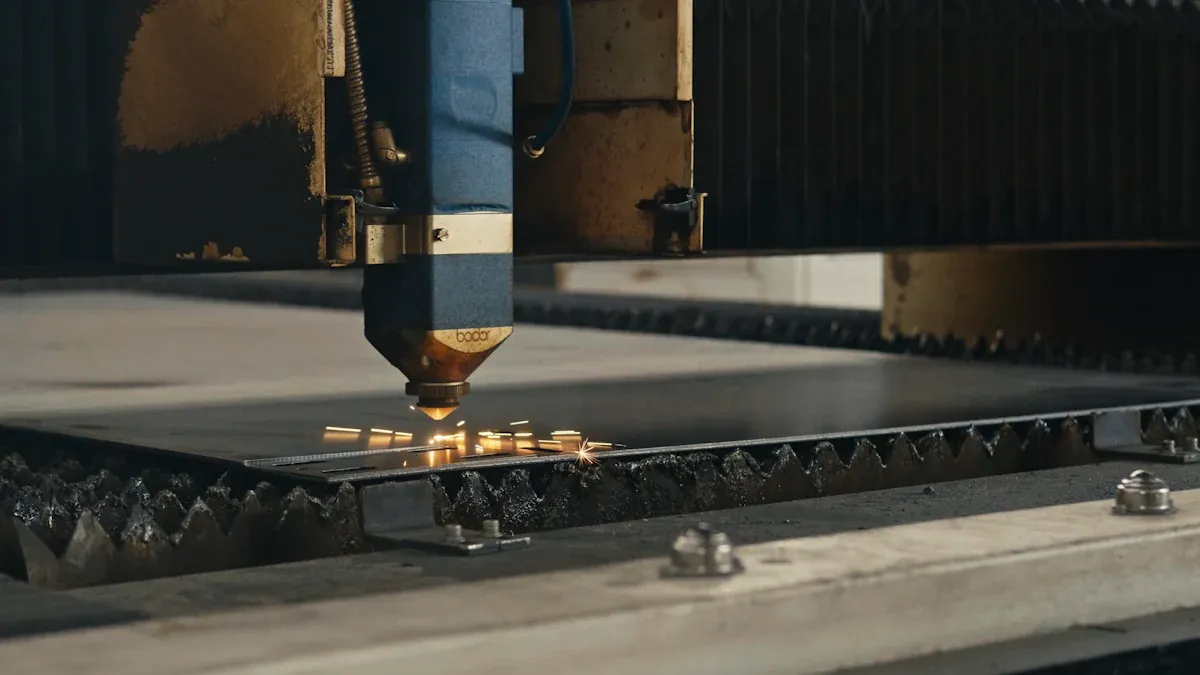

Les méthodes de découpe modernes, comme la découpe laser et plasma, sont très précises. Elles permettent également de réduire le gaspillage de matière. Leur utilisation peut accélérer la production.

La finition de la surface est essentielle pour la résistance et l'esthétique. Des méthodes comme le revêtement par poudre empêchent la rouille et prolongent la durée de vie des produits.

Apprendre la tôlerie peut vous donner de nouvelles idées de fabrication. Étudiez ce domaine pour améliorer vos conceptions et travailler plus vite.

Qu'est-ce que la fabrication de tôles ?

Définition et objectif

Lorsque j'ai découvert la fabrication de tôles, j'ai compris qu'il ne s'agissait pas seulement de façonner le métal. Il s'agit d'un procédé qui transforme de fines feuilles de métal plates en pièces ou structures fonctionnelles. Cela implique des techniques comme la découpe, le pliage, le poinçonnage et le soudage. La polyvalence de ce procédé lui permet de travailler avec divers métaux, notamment l'acier, l'aluminium, le cuivre et même le titane.

Un aspect fascinant réside dans la façon dont l'épaisseur de la tôle est mesurée. Elle est indiquée par un système de jauges, où les chiffres les plus bas correspondent à des tôles plus épaisses. Par exemple, un métal de calibre 30 est très fin, tandis que celui de calibre 8 est beaucoup plus épais. Cette précision rend la fabrication de tôles idéale pour la création de composants aux dimensions et formes spécifiques.

Importance dans la fabrication

La fabrication de tôles joue un rôle essentiel dans l'industrie manufacturière. Elle permet aux industries de produire efficacement des composants durables et précis. Par exemple, j'ai pu constater que les systèmes CVC utilisent la tôle pour la création de conduits et de systèmes de ventilation. De même, les projets de construction l'utilisent pour les toitures, les poutres et les panneaux architecturaux.

Ce procédé améliore également l'efficacité de la fabrication. Une étude de cas de Dalsin Industries a montré comment la transformation d'un assemblage de neuf pièces en un seul composant en tôle a permis de réduire les coûts de 22 % et le temps de cycle de 57 %. Un autre exemple concernait le pliage automatisé de panneaux par CNC, qui a permis de réduire le temps de cycle de 60 % et la consommation de matière de 17 %. Ces exemples illustrent comment la fabrication de précision de tôles améliore à la fois la rentabilité et la productivité.

Applications courantes

La fabrication de tôles est omniprésente. Dans la construction, on l'utilise pour les gouttières, les descentes pluviales et les protections de sécurité. L'aéronautique l'utilise pour les panneaux de fuselage et les revêtements d'ailes. L'industrie automobile l'utilise pour les panneaux de carrosserie et les composants de châssis. Même l'électronique tire profit des boîtiers et boîtiers en tôle.

Voici un aperçu rapide de ses applications dans différents secteurs :

De la construction à la santé, les fabricants de tôles contribuent à de nombreux secteurs. Leur expertise garantit que les composants en tôle répondent aux exigences de la fabrication moderne.

Types de métaux utilisés dans la fabrication de tôles

Matériaux courants (acier, aluminium, cuivre)

Lorsque j'ai commencé à m'intéresser à la fabrication de tôles, j'ai été impressionné par la variété des métaux utilisés. Chaque métal possède des propriétés uniques qui le rendent adapté à des applications spécifiques. Parmi les matériaux les plus courants figurent l'acier, l'aluminium et le cuivre.

L'acier se distingue par sa résistance et sa durabilité. C'est un choix incontournable pour les projets industriels et de construction. Je l'ai vu utilisé dans tous les domaines, des charpentes de bâtiments aux machines lourdes. L'acier inoxydable, en particulier, est apprécié pour sa résistance à la corrosion et sa stabilité thermique. Ces qualités le rendent idéal pour les environnements à haute température.

L'aluminium est une autre option populaire. Léger et robuste, il domine le secteur des transports. 65 % des tôles d'aluminium sont utilisées dans l'automobile et l'aérospatiale. J'ai constaté que sa solidité relative et sa résistance à la rouille en font un matériau idéal pour la fabrication de véhicules économes en carburant.

Le cuivre, bien que moins courant, joue un rôle essentiel dans les systèmes électriques et de plomberie. Son excellente conductivité et sa malléabilité le rendent indispensable pour le câblage et la tuyauterie. Bien qu'il ne soit pas aussi résistant que l'acier ou l'aluminium, ses propriétés uniques occupent une place que les autres métaux ne peuvent pas occuper.

Voici une comparaison rapide de ces métaux :

Facteurs influençant le choix des matériaux

Choisir le bon métal pour un projet n'est pas toujours simple. Plusieurs facteurs entrent en jeu, et j'ai appris que trouver l'équilibre entre ces considérations est essentiel à une fabrication réussie.

Le coût est souvent le premier facteur. Par exemple, le passage de l'acier à l'aluminium dans la conception automobile réduit le poids de 65 %, améliorant ainsi le rendement énergétique de 6 à 8 % pour chaque réduction de poids de 10 %. Cependant, l'aluminium peut être plus cher que l'acier ; la décision dépend donc du budget du projet.

Le rapport résistance/poids est essentiel à la performance. Les métaux légers comme l'aluminium sont excellents dans les applications où la réduction du poids est essentielle.

La durabilité est un autre critère à prendre en compte. La résistance à la corrosion de l'acier inoxydable le rend idéal pour les environnements extérieurs ou très humides.

L'usinabilité et la soudabilité influencent la facilité de fabrication. Certains métaux sont plus faciles à couper, à plier ou à souder, ce qui permet de gagner du temps et de réduire les coûts de main-d'œuvre.

La complexité de la conception joue également un rôle. Les designs complexes peuvent nécessiter des métaux plus malléables, comme le cuivre.

Voici une ventilation des facteurs supplémentaires :

En fin de compte, le choix du matériau dépend des besoins spécifiques du projet. J'ai constaté que la compréhension de ces facteurs permet d'obtenir les meilleurs résultats en matière de fabrication de tôles.

Processus clés dans le processus de fabrication de tôles

Lorsque j'ai découvert le processus de fabrication de la tôle, j'ai réalisé l'importance cruciale des processus clés pour atteindre la précision et l'efficacité. Ces processus – découpe, formage et assemblage – constituent la base du travail de la tôle. Chaque étape joue un rôle unique dans la transformation des tôles brutes en composants fonctionnels.

Techniques de coupe

La découpe est la première étape du processus de fabrication de tôle. Elle consiste à séparer une pièce de tôle en sections plus petites ou en formes spécifiques. J'ai constaté comment les techniques de découpe avancées améliorent l'efficacité de la production et réduisent les déchets. Parmi les méthodes courantes, on trouve la découpe laser, la découpe plasma et la découpe au jet d'eau.

La découpe laser se distingue par sa précision. Elle utilise un faisceau lumineux focalisé pour découper le métal, obtenant ainsi une précision dimensionnelle et des bords lisses. La découpe plasma, quant à elle, utilise un gaz ionisé pour découper des matériaux plus épais comme l'acier. La découpe au jet d'eau est idéale pour les applications sensibles à la chaleur, car elle utilise de l'eau à haute pression mélangée à des abrasifs pour découper sans générer de chaleur.

Voici un tableau soulignant l’importance des techniques de coupe dans l’efficacité de la production :

Chez Foxsen, nous avons adopté des systèmes de découpe CNC de pointe pour améliorer la précision et la productivité. Ces systèmes intègrent l'automatisation et l'IA, permettant des vitesses de découpe adaptatives et la prédiction des défauts. Cette innovation a transformé la façon dont les techniques de découpe de tôle sont appliquées dans l'industrie manufacturière moderne.

Techniques de formage

Les techniques de formage donnent à la pièce en tôle la forme souhaitée. Cette étape comprend le pliage, le laminage et l'emboutissage. J'ai constaté que ces techniques permettent de réaliser des conceptions complexes tout en préservant l'intégrité structurelle du métal.

Le pliage est l'une des méthodes les plus courantes. Il utilise des presses plieuses pour plier le métal selon des angles spécifiques. Le laminage est une autre technique qui permet de créer des formes cylindriques ou courbes en faisant passer la tôle entre des rouleaux. L'emboutissage consiste à presser le métal dans des moules pour créer des motifs ou des formes complexes.

Les avancées technologiques ont révolutionné les techniques de formage. Par exemple, les systèmes automatisés de pliage de panneaux CNC ont permis de réduire les temps de cycle jusqu'à 60 %. Ces systèmes minimisent également l'utilisation de matière, rendant le processus plus rentable. Chez Foxsen, nous avons adopté ces innovations pour produire efficacement des pièces de tôlerie de haute qualité.

Techniques d'assemblage

Les techniques d'assemblage permettent d'assembler des composants de tôle individuels pour former un assemblage complet. J'ai constaté que cette étape est cruciale pour garantir la durabilité et la fonctionnalité du produit final. Les méthodes courantes incluent le soudage, le collage, la fixation mécanique et le brasage.

Le soudage est la méthode d'assemblage la plus répandue. Il fusionne les métaux par la chaleur, créant ainsi des liaisons solides et permanentes. Le collage, quant à lui, offre des avantages uniques, comme une répartition uniforme des contraintes et la possibilité d'assembler des matériaux différents. Les fixations mécaniques, telles que les vis et les rivets, sont faciles à démonter, ce qui les rend idéales pour les applications nécessitant une maintenance. Le brasage et le brasage utilisent des métaux d'apport pour assembler les composants, offrant ainsi de bonnes propriétés d'étanchéité et une bonne résistance à la fatigue.

Voici un tableau comparant différentes méthodes de jonction :

J'ai constaté la popularité croissante du collage pour la construction légère et l'amortissement des vibrations. Il améliore également l'esthétique en éliminant les fixations et les marques de soudure visibles. Chez Foxsen, nous privilégions les techniques d'assemblage adaptées aux besoins de nos clients, garantissant ainsi des performances optimales et une flexibilité de conception optimale.

Étapes du processus de fabrication de tôles

Conception et génération de plans

Lorsque j'ai découvert l'importance de la conception dans le processus de fabrication de tôles, j'ai réalisé à quel point il était crucial de réussir cette étape. La phase de conception pose les bases de l'ensemble du processus de fabrication. Elle implique la création de plans détaillés qui guident chaque étape ultérieure, garantissant précision et efficacité.

J'insiste toujours sur l'importance des stratégies de conception pour la fabrication (DFM) durant cette phase. Ces stratégies permettent d'optimiser les conceptions afin de réduire les erreurs et d'améliorer la fabricabilité. Par exemple, l'intégration des tolérances de fabrication garantit la cohérence et la qualité du produit final. Les dessins techniques servent de plan directeur, détaillant les informations essentielles telles que les dimensions, les spécifications des matériaux et les exigences de finition.

Un dimensionnement précis est essentiel. J'ai constaté que l'utilisation du dimensionnement et du tolérancement géométriques (GD&T) permet de maintenir la précision en définissant clairement les tolérances et en calculant les cotes d'origine à partir d'un point de référence unique. Cette approche minimise l'accumulation de tolérances, source de désalignement des composants.

Conseil : Privilégiez toujours la clarté des dessins techniques. Des dimensions et des tolérances clairement définies éliminent toute ambiguïté, ce qui permet de gagner du temps et de réduire les erreurs lors de la fabrication.

Sélection des matériaux

Le choix du matériau est une autre étape cruciale du processus de fabrication de tôles. J'ai appris que le choix du bon matériau peut être déterminant pour la réussite ou l'échec d'un projet. Ce choix impacte non seulement le coût, mais aussi les performances et la durabilité du produit final.

Plusieurs critères influencent le choix des matériaux. Les aspects économiques jouent un rôle important, car le choix du matériau influence les coûts de conception et de fabrication. Les aspects opérationnels, tels que la résistance mécanique et l'état de surface, déterminent les performances du matériau dans l'application prévue. Les propriétés de performance, comme la résistance à la corrosion et la stabilité dimensionnelle, sont essentielles pour les produits exposés à des environnements difficiles.

Voici un tableau résumant ces critères :

Lors du choix des matériaux, je compare souvent ces facteurs aux exigences du projet. Par exemple, l'acier est idéal pour les applications exigeant résistance et durabilité, tandis que l'aluminium excelle dans les conceptions légères. Le cuivre est parfait pour les systèmes électriques grâce à sa conductivité.

Découpe et façonnage

La découpe et le façonnage sont les étapes clés du processus de fabrication de la tôle. Cette étape transforme les tôles brutes aux formes et dimensions souhaitées. J'ai constaté comment des techniques avancées comme la découpe laser, la découpe plasma et la découpe au jet d'eau révolutionnent cette phase.

La découpe laser est ma méthode préférée pour atteindre la précision. Elle utilise un faisceau lumineux focalisé pour découper le métal, créant des bords lisses et des dimensions précises. La découpe plasma est plus adaptée aux matériaux plus épais comme l'acier, tandis que la découpe au jet d'eau est idéale pour les applications thermosensibles.

Le façonnage fait appel à des techniques telles que le pliage, le laminage et l'emboutissage. Le pliage utilise des presses plieuses pour plier le métal selon des angles spécifiques. Le laminage crée des formes cylindriques ou courbes en faisant passer la tôle entre des rouleaux. L'emboutissage presse le métal dans des moules, créant ainsi des motifs ou des dessins complexes.

Voici une description étape par étape du processus de découpe et de mise en forme :

J'insiste toujours sur l'importance de la précision dans le paramétrage. Les tests en petites séries permettent de concilier les paramètres théoriques et la production réelle, garantissant ainsi une qualité constante. Une surveillance continue pendant la production permet de maintenir la précision et de réduire les déchets.

Remarque : La découpe et le façonnage sont des étapes interdépendantes. Une préparation et des tests appropriés pendant la découpe garantissent un façonnage fluide, tandis qu'une surveillance continue garantit la qualité tout au long du processus.

Assemblage et assemblage

Lorsque j'ai découvert l'étape d'assemblage du processus de fabrication de tôles, j'ai réalisé son importance cruciale pour la création de produits durables et fonctionnels. Cette étape consiste à assembler des composants individuels pour former une structure complète. Le choix des méthodes d'assemblage dépend du matériau, de la conception et des exigences de l'application.

L'une des techniques les plus courantes que j'ai rencontrées est le soudage. Il utilise la chaleur pour fusionner des pièces métalliques, créant ainsi des liaisons solides et permanentes. Par exemple, dans la construction automobile, le soudage garantit l'intégrité structurelle des carrosseries. Une autre méthode que j'ai observée est le collage, qui répartit uniformément les contraintes et convient parfaitement à l'assemblage de matériaux différents. Les fixations mécaniques, comme les vis et les rivets, sont idéales pour les applications nécessitant un démontage facile.

Voici un tableau résumant certaines méthodes d'assemblage avancées et leurs applications :

J'ai constaté que ces méthodes offrent des avantages uniques. Par exemple, le fluo-perçage-vissage élimine le besoin de pré-perçage, ce qui permet de gagner du temps et de réduire le gaspillage de matière. Les éléments d'assemblage adaptatifs créent des emboîtements robustes, parfaits pour les applications porteuses.

Conseil : Choisissez toujours une méthode d'assemblage adaptée aux propriétés du matériau et aux exigences de conception. Cela garantit des performances et une longévité optimales du produit final.

Finition de surface et contrôle qualité

La finition de surface est l'étape finale du processus de fabrication de la tôle. Elle améliore l'apparence, la durabilité et la fonctionnalité du produit. J'ai appris que les procédés de finition, tels que la peinture, le thermolaquage et l'anodisation, jouent un rôle essentiel dans la protection du métal contre la corrosion et l'usure.

L'un des aspects les plus fascinants de la finition est son impact sur la longévité des produits. Par exemple, des surfaces plus lisses réduisent les frottements, ce qui entraîne une diminution des pertes d'énergie et de l'usure. Des finitions améliorées minimisent également les irrégularités de surface, contribuant ainsi à prévenir la corrosion. J'ai constaté que cela prolonge la durée de vie des produits, notamment dans les environnements difficiles.

Voici un tableau illustrant les avantages de la finition de surface :

Le contrôle qualité est tout aussi important à cette étape. J'ai observé comment les fabricants utilisent des méthodes d'inspection telles que des contrôles visuels, des mesures d'épaisseur et des tests d'adhérence pour garantir la conformité de la finition aux normes industrielles. Une documentation détaillée tout au long du processus permet de maintenir la traçabilité et de garantir une qualité constante.

Remarque : Investir dans des processus de finition de haute qualité améliore non seulement les performances du produit, mais réduit également les coûts de maintenance au fil du temps.

Applications de la fabrication de tôles

Automobile et aérospatiale

Lorsque j'ai découvert le rôle de la tôle dans les industries automobile et aéronautique, j'ai été impressionné par sa polyvalence. Les fabricants de tôles créent des composants essentiels aux performances des véhicules et des avions. Dans la construction automobile, la tôle est utilisée pour les panneaux de carrosserie, les châssis et les pièces structurelles. Ces composants doivent être légers et durables pour améliorer la consommation de carburant et la sécurité.

J'ai constaté comment des procédés avancés comme la découpe laser et l'emboutissage améliorent la précision dans les applications automobiles. Par exemple, un système de transducteur électromagnétique-acoustique a été utilisé pour évaluer la formabilité de la tôle d'acier. Ce système a réalisé des mesures de fréquence jusqu'à 7,5 MHz, établissant une corrélation entre le rapport de fréquence adimensionnel et la formabilité de l'acier. Ces recherches sont cruciales pour l'optimisation de la tôle dans la fabrication automobile.

Dans l'aéronautique, la fabrication de tôles joue un rôle essentiel dans la création de panneaux de fuselage, de revêtements d'ailes et de structures internes. Ces pièces doivent résister à des conditions extrêmes tout en conservant leur légèreté. Ce procédé garantit que les composants des avions répondent à des normes strictes de sécurité et de performance.

Construction et architecture

La fabrication de tôles a transformé les secteurs de la construction et de l'architecture. J'ai constaté que la tôle est utilisée pour la fabrication de toitures, de gouttières, de systèmes de ventilation et de panneaux décoratifs. Sa durabilité et son adaptabilité en font un matériau idéal pour des applications structurelles et esthétiques.

L'un des aspects les plus fascinants est la contribution des fabricants de tôles aux conceptions architecturales modernes. Ils utilisent des techniques de formage pour créer des motifs et des formes complexes qui rehaussent l'esthétique des bâtiments. Par exemple, les panneaux métalliques incurvés sont souvent utilisés dans les designs contemporains pour obtenir un aspect élégant et moderne.

La tôle améliore également l'efficacité de la construction. Les composants préfabriqués réduisent le temps d'installation et les coûts de main-d'œuvre. J'ai constaté comment cette approche accélère les projets tout en maintenant des normes de qualité élevées.

Biens de consommation et appareils électroménagers

La fabrication de tôles est omniprésente dans les biens de consommation et l'électroménager. J'ai observé comment elle est utilisée pour créer des pièces exigeant une résistance et une précision élevées. Il s'agit notamment de châssis, de supports, de cadres, de panneaux, de boîtiers et de composants structurels pour des produits allant des réfrigérateurs aux appareils électroniques.

Ce procédé garantit que ces composants répondent aux exigences de la fabrication moderne. Par exemple, des méthodes par éléments finis (MEF) ont été utilisées pour analyser les fréquences propres d'une table d'harmonie. Cette étude a révélé que les fréquences augmentent avec la densité et l'élasticité du matériau. Cette recherche met en évidence comment la fabrication de tôles optimise la qualité sonore d'instruments de musique comme les pianos.

Les fabricants de tôles accordent également une grande importance à la durabilité et à l'esthétique des biens de consommation. J'ai constaté comment les techniques de finition de surface, comme le thermolaquage, améliorent l'apparence et la longévité des produits. Ces méthodes garantissent que les appareils électroménagers et électroniques restent fonctionnels et esthétiques pendant des années.

Lorsque je réfléchis au processus de fabrication de la tôle, je constate qu'il constitue l'épine dorsale de la fabrication moderne. Sa capacité à transformer le métal brut en composants précis et durables le rend indispensable dans de nombreux secteurs. De l'automobile à l'aéronautique, la polyvalence de la tôle lui permet de répondre à des besoins variés.

Des avancées comme l'apprentissage automatique ont encore accru son efficacité. Par exemple, la détection précoce de l'usure des outils améliore désormais la qualité des pièces tout en réduisant les défaillances. La quantification de l'usure en ligne permet d'obtenir des écarts aussi faibles que 0,83 % en découpage et 2,21 % en profilage. Ces innovations garantissent des résultats constants et minimisent les déchets.

J'encourage toute personne intéressée par la fabrication à explorer ce domaine. Que vous conceviez un produit ou optimisiez un procédé, comprendre la fabrication de tôles ouvre de nouvelles perspectives.

FAQ

Quelle est la différence entre la tôle et la plaque métallique ?

La tôle est plus fine que la plaque métallique. J'ai appris que la tôle mesure généralement moins de 6 mm d'épaisseur, tandis que la plaque métallique est plus épaisse. Cette distinction rend la tôle idéale pour les applications légères, comme les panneaux automobiles, tandis que la plaque métallique convient aux applications lourdes comme la construction navale.

Comment choisir la bonne tôle pour mon projet ?

Je prends toujours en compte des facteurs tels que la solidité, le poids et la résistance à la corrosion. Par exemple, l'aluminium est idéal pour les conceptions légères, tandis que l'acier inoxydable résiste à la rouille en extérieur. Adapter le matériau aux besoins du projet garantit durabilité et performance.

La tôle peut-elle être recyclée ?

Oui, la tôle est hautement recyclable. J'ai vu comment les industries réutilisent des métaux comme l'aluminium et l'acier pour réduire les déchets et préserver les ressources. Le recyclage réduit également les coûts de production, ce qui en fait un choix écologique et économique.

Quels outils sont utilisés pour couper la tôle ?

Les outils les plus courants sont les découpeurs laser, les découpeurs plasma et les machines à jet d'eau. J'ai remarqué que les découpeurs laser excellent en précision, tandis que les découpeurs plasma traitent des matériaux plus épais. Les machines à jet d'eau sont parfaites pour les projets sensibles à la chaleur, car elles ne génèrent pas de chaleur lors de la découpe.

La fabrication de tôles est-elle coûteuse ?

Le coût dépend de facteurs tels que le type de matériau, la complexité de la conception et le volume de production. J'ai constaté que les commandes groupées et les conceptions efficaces peuvent réduire les coûts. Par exemple, l'utilisation de processus automatisés comme la découpe CNC réduit les coûts de main-d'œuvre et le gaspillage de matériaux.